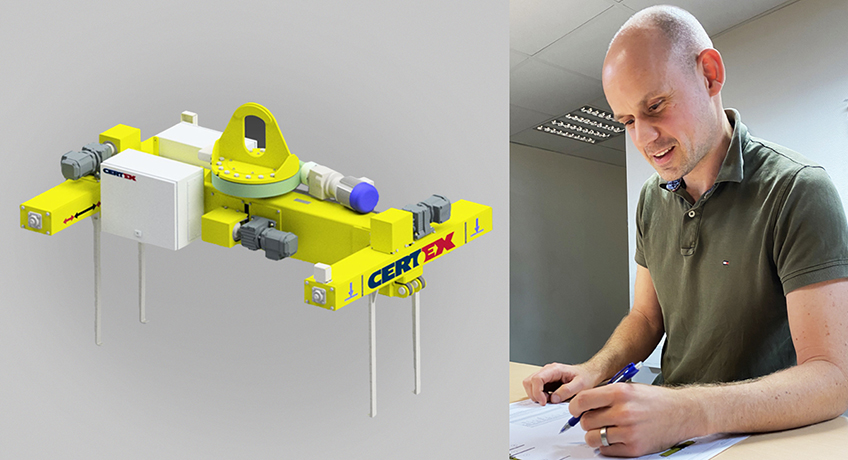

CERTEX har många systerbolag runtom i Europa. När en kund i Grekland såg ett lyftbehov som krävde en unik, aldrig tidigare konstruerad lösning, föll uppdraget på Specialprodukter i Varberg. Daniel Bokne, konstruktör, berättar om utmaningen att lyfta armeringsmattor i buntar om över fyra ton.

Hur såg kundens behov ut?

– Kunden i Grekland tillverkade armeringsmattor. I fabriken klättrade personalen upp på de fyra, fem meter höga buntarna och kopplade på kättingar manuellt. Det fanns hög risk för skador och många riskmoment. Därför uppstod ett behov av ett automatiserat system som löste hanteringen riskfritt.

Vilka utmaningar fanns i projektet?

– Kunden hade en lastningsprocess där armeringsmattorna skulle lyftas från lagret upp på lastbilar, men där ingen del av lyftverktyget fick sticka utanför ytan på mattorna vid pålastning. Detta eftersom man ville utnyttja utrymmet i lastbilen i så hög grad som möjligt. Mattorna kom i en mängd olika storlekar och hade olika stora hål, därför var det en utmaning att komma ner och greppa lasten. Gick man ner för långt in mot mitten tyngde de ner i kanterna och vice versa. Utmaningen var att greppa olika nät på rätt ställe, med ett och samma verktyg.

Hur löste ni kundens problem?

– Vi landade i att konstruera ett motoriserat lyftok med långa ben som sticks ner i hålen på armeringsmattorna. Benen försågs med fötter, och en utmaning var att få fötterna tillräckligt stora för att hålla lasten, men samtidigt tillräckligt små för att passa i hålen i de mest finmaskiga näten, utan att tumma på säkerheten. Först tillverkade vi prototyper som vi testade hos en lokal producent. Vi fick tänka utanför boxen och göra anpassningar längs vägen, skrota flera idéer innan vi hittade en bra lösning som fyllde kundens behov.

Ni byggde in intelligens i verktyget, vad innebär det?

– Vi konstruerade exempelvis in en tiltsensor som varnar när lutningen är för stor. Vid över 10 graders lutning lyser en integrerad ljussignal, samtidigt som traversen hindras från att fortsätta lyfta. Man måste då sänka lasten och ta ett nytt grepp. En annan feature är att styrningen av lyftverktyget är integrerad i kontrollerna i traversens styrsystem.

Kunde ni erbjuda kunden något mer än våra konkurrenter?

– Ja, absolut. Att lyfta armeringsmattor på det här sättet är helt nytt. Vi har stor erfarenhet av specialanpassade lyftlösningar som vi kan dra nytta av när det gäller att hitta den här typen av nya lösningar.

Något roligt minne från projektet du vill dela med dig av?

– Kunden var väldigt generös … När de skickade en hel lastbil med armeringsmattor från Grekland blev vi lite chockade. Vi trodde att de skulle skicka två, tre buntar som vi kunde provlyfta. Alltihop skulle dessutom skickas tillbaka. Det blev en stor utmaning bara att lasta av och lasta lastbilen. Vi hade byggt ett lyftverktyg för ändamålet, men hade inte kringutrustningen som behövdes för att använda det. Vi var många inblandade och fick improvisera, men till sist lyckades vi.

Blev kunden nöjd med slutprodukten?

– Ja, de har använt verktyget kontinuerligt varje dag, åtta timmar om dagen, i tre års tid utan några rapporterade problem. De är väldigt nöjda, så nöjda att de vände sig till oss igen. I somras skickade vi dem ännu ett verktyg.

Nämn några av Specialprodukters främsta styrkor

– Utöver rigorösa krav på säkerhet, har vi korta ledtider och jobbar nära kunden. Det finns en direktkontakt mellan konstruktörer och slutkund för att säkerställa att denne får vad den önskar. Dessutom ska priset vara konkurrenskraftigt, och det var det definitivt på detta projekt.